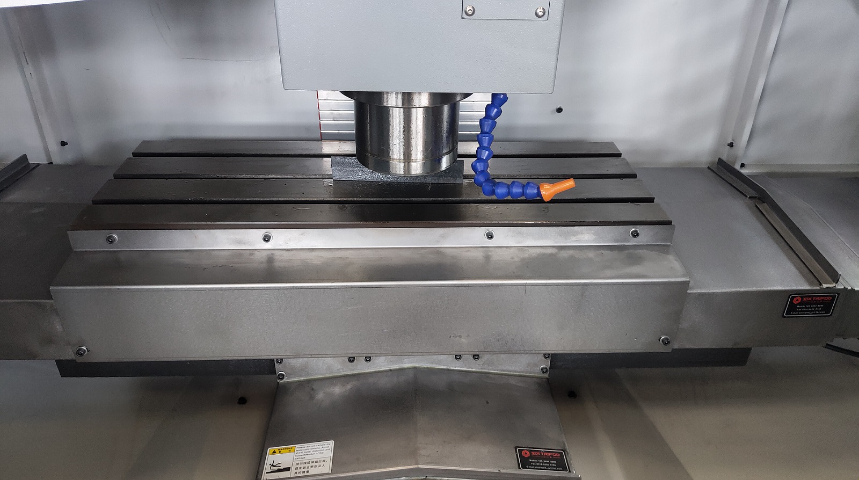

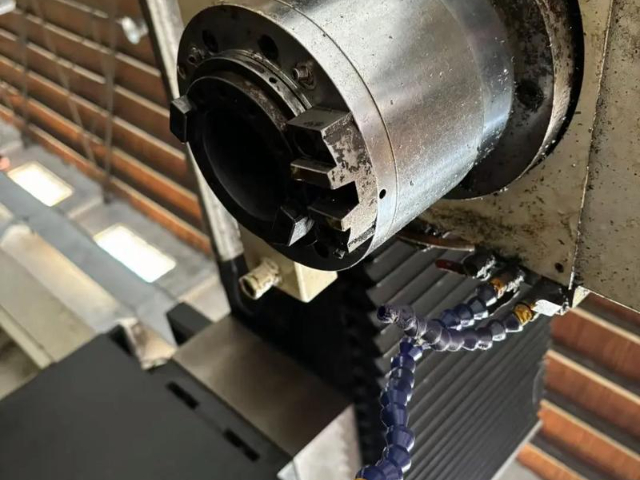

三轴数控与自动化生产单元的融合是现代制造业提高生产效率和灵活性的重要模式。在自动化生产单元中,三轴数控机床作为中心加工设备,与机器人、自动物料传输系统等协同工作。例如,机器人负责将待加工的工件从料库搬运到三轴数控机床上的装夹位置,加工完成后再将成品搬运到指定的存储区域。自动物料传输系统则确保了工件在不同工序之间的快速流转。同时,通过工业以太网等通信技术,实现了三轴数控系统与自动化生产单元其他设备的信息交互与集成控制。生产管理系统可以根据订单需求和生产进度,实时调整三轴数控的加工任务和参数,实现智能化的生产调度。这种融合模式减少了人工干预,提高了生产效率和产品质量稳定性,并且能够快速响应市场需求的变化,适用于多品种、小批量生产的制造企业,推动了制造业向智能化、柔性化方向发展。

在智能硬件蓬勃发展的当下,三轴数控加工成为不可或缺的关键技术。以智能手表的表壳与内部精密结构件为例,其尺寸小巧却蕴含复杂设计,对精度要求近乎苛刻。三轴数控机床利用 X、Y、Z 轴联动,精细把控刀具走向。加工表壳时,先通过高速铣削将外形雕琢得圆润顺滑,再细致地切削出按键孔、传感器安装位等细微之处,公差可精细控制在微米级,保证表壳严丝合缝、美观精致。对于内部结构件,像微型齿轮、传动轴,三轴数控能够在一次装夹中完成车削、铣削复合操作,避免多次装夹产生的累积误差,大幅提升零件的同心度与啮合精度,让智能手表运转流畅、计时精细,有力推动智能硬件向小型化、高性能化迈进。

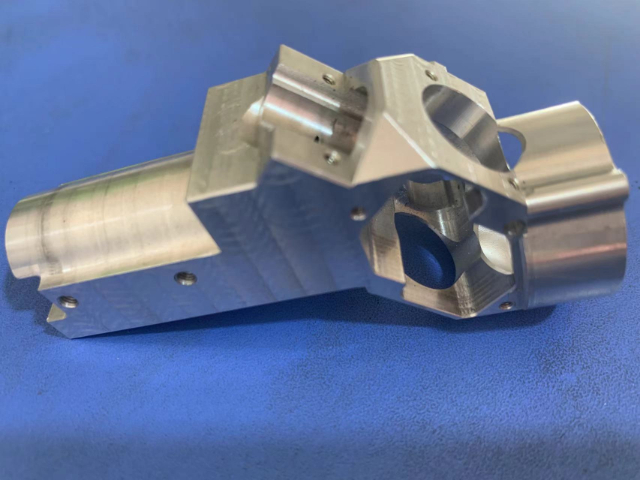

航空发动机燃油喷嘴是燃烧系统的中心部件,工况复杂、精度要求近乎苛刻,三轴数控发挥着关键作用。喷嘴内部的微小喷油孔、复杂流道,需保证尺寸精度与表面光洁度,以实现燃油精细雾化喷射。三轴数控机床采用超细晶粒硬质合金刀具,在高转速、低进给模式下,小心翼翼地铣削流道轮廓,借助先进数控系统的微秒级运算,精细控制刀具在三维空间的位移;同时,运用微量润滑与高压冷却技术,带走切削热、冲走切屑,防止堵塞,确保燃油喷嘴性能优越,为航空发动机高效燃烧、稳定运行奠定基础。

三轴数控加工过程中,误差补偿技术对于提高加工精度起着关键作用。误差来源主要包括机床的几何误差、热变形误差、刀具磨损误差等。对于机床的几何误差,如丝杠的螺距误差、导轨的直线度误差等,可以通过激光干涉仪等测量设备进行精确测量,然后将测量数据输入到数控系统中,利用误差补偿功能对刀具的运动轨迹进行修正。例如,当检测到 Z 轴丝杠存在螺距误差时,数控系统会根据误差值在相应位置调整刀具的 Z 轴坐标,使加工出的零件在高度方向上的尺寸更加准确。热变形误差则可通过在机床关键部位安装温度传感器,实时监测温度变化,根据热变形模型对加工参数进行动态调整。对于刀具磨损误差,利用刀具监测系统实时监控刀具的磨损情况,当磨损量达到一定程度时,数控系统自动调整刀具补偿值或提示更换刀具,从而有效减少各种误差对加工精度的影响,确保三轴数控加工出的零件符合高精度标准。

航空航天产业常面临特种零部件的定制化需求,三轴数控技术恰能精细赋能。比如某新型战机的钛合金异形连接件,结构复杂、承力要求高,传统工艺难以为继。三轴数控上场后,先利用专业软件解析零件的 3D 模型,精细规划刀具轨迹。加工时,选用耐高温、高硬度的陶瓷刀具,以适配钛合金切削特性;数控系统依零件关键部位受力情况,动态调控主轴转速、进给量。在铣削复杂曲面时,通过微小步距插补运算,细腻雕琢每一处轮廓;还搭配高压冷却系统,驱散切削热,避免材料热变形。凭借三轴数控的强大操控力,成功定制出契合战机严苛需求的特种连接件,助力航空装备性能升级。

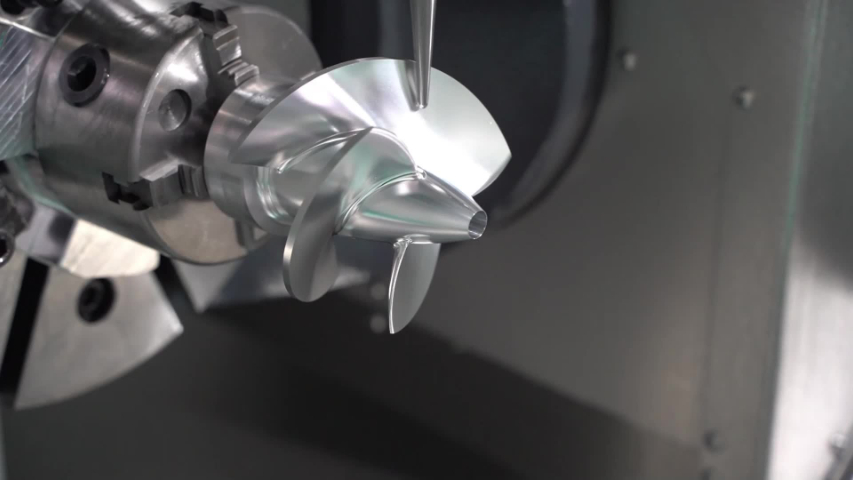

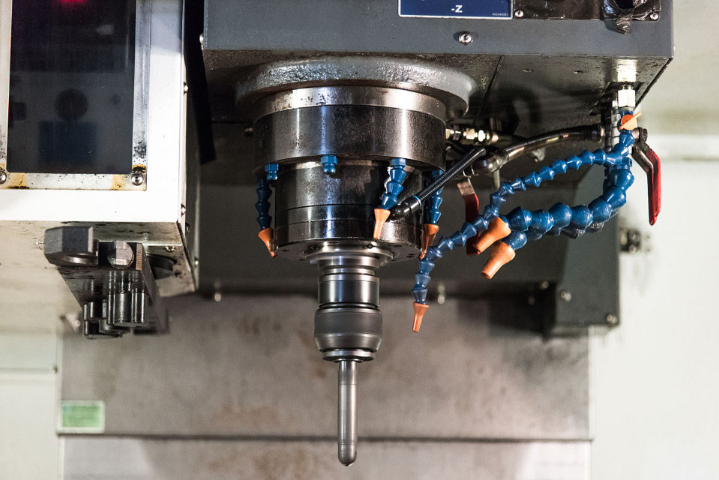

车铣复合的刀具在三轴数控的驱动下,灵活切换车削与铣削的切削参数。东莞数控三轴机构

在轨道交通蓬勃发展之际,车辆零部件的质量与精度直接关联运行安全。三轴数控加工担起关键职责,像高铁车轮、车轴这类中心部件,不容丝毫差错。加工车轮时,三轴数控机床精细控制刀具,沿 X、Y、Z 轴协同运动,先是粗铣去除大量毛坯余量,再精铣踏面、轮缘,严格把控尺寸精度,使其契合轨道超高要求,保障列车高速平稳运行时不脱轨、少磨损。车轴加工更为精细,数控系统依钢材特性优化切削参数,车削、铣削无缝衔接,保证圆柱度、同轴度等形位公差极小,历经探伤检测也毫无瑕疵,经三轴数控打造的质量零部件,为轨道交通的可靠性筑牢根基,护送万千旅客安全抵达目的地。

文章来源地址: http://jypx.dzyqjjgsb.chanpin818.com/jnpx/shukong/deta_28221219.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3